客户介绍

北京普莱德新能源电池科技有限公司成立于2009年,是一家新能源电池系统方案供应商,由北大先行科技产业有限公司 (电池关键材料)、东莞新能德科技有限公司 (电芯)、北京汽车工业控股有限公司 (汽车) 和北汽福田汽车股份有限公司 (汽车) 共同出资。工厂位于北京采育经济技术开发区。

Pride-Power生产的锂离子电池包及管理系统具有安全、优质、高效、环保等独特优势,能够为新能源汽车、新能源汽车充电站以及电网储能系统等完美配套。产品按照TS16949品质系统要求在自主研发的全自动生产线上生产并经过公司自建的国家标准实验室严格测试和验证。

Pride-Power现在已与国内外众多知名品牌企业和科研机构建立了长期的战略合作联盟,本着追求卓越,产业报国的理念,正逐步发展成为技术领先、管理一流、以人为本、以客为尊的国际化清洁能源企业。Pride-Power在产品研发方面拥有材料、电芯、电池安全结构设计、电池管理系统等多项专利,可以根据客户需求灵活定制并通过完善的追溯系统提供一站式的售后跟踪服务。

业务背景描述

电池包生产存在品种多、批量小的客观情况,一个批次零部件往往用在多个产品型号、不同批次订单中。当某批次零部件存在问题时,为了锁定问题零部件用在哪些订单、哪些批次,需要对现有大量的纸质单据信息进行查询,往往响应慢且效率低下。

随着投入市场的产品不断累积、增加,产品追溯的准确性和及时性问题日益凸显,原有生产和质量系统已不能满足需要,企业迫切需要建立一套完善的以产品质量追溯系统为核心的MES。

现状及面临的主要问题

1.来料、生产过程、出货、售后维护的相关信息无法高效关联来实现快速追溯查询。

2.国家有新能源电池的准入标准,目前系统不能满足要求。

现有生产和质量系统现状

1. 记录了电芯的来料信息;

2. 记录电芯、模组、电池包在前后工序的生产物料信息及测试数据;

3. 仅提供简单的生产统计报表及性能测试报表。

现有生产和质量系统问题

1. 未记录BMS、熔断器、高压集成盒等关键物料信息及测试信息;

2. 电池包的售后维修信息未维护到现有系统中;

3. 未对人、机、料、法、环进行更详尽的记录,且无法实现系统追溯;

4. 不能实现正、反向质量追溯功能;

5. 不能实现与设备的直接通讯,关键设备不能实现全自动化;

6. 目前均为人为干预判断结果,经常出错;

7. 采集的质量数据和设备状态信息不完整,不能提供分析依据;

8. 生产产品配方(BOM等)和设备配方(如上下限值,程序号/版本号等)没有管理,不利于日后追溯和分析;

9. 完全根据Pride-Power现有的情况订制的系统,有新产品或者发生变化需要修改系统源代码,经常改动以及人员流动带来很多风险;

10. 没有规范车间产线和设备接口,设备对接困难。

MES实施目标

系统物料部分主要包括供应商来料IQC,仓库捡料出库,物料分箱,物料上料扫描,关键零部件条码扫描,售后更换零部件关联和记录查询(用友A8系统),物料库存信息查询(用友ERP U8)等功能。ACC通过PDA, PC 客户端等方式实现了物料扫描、条码打印等工作。

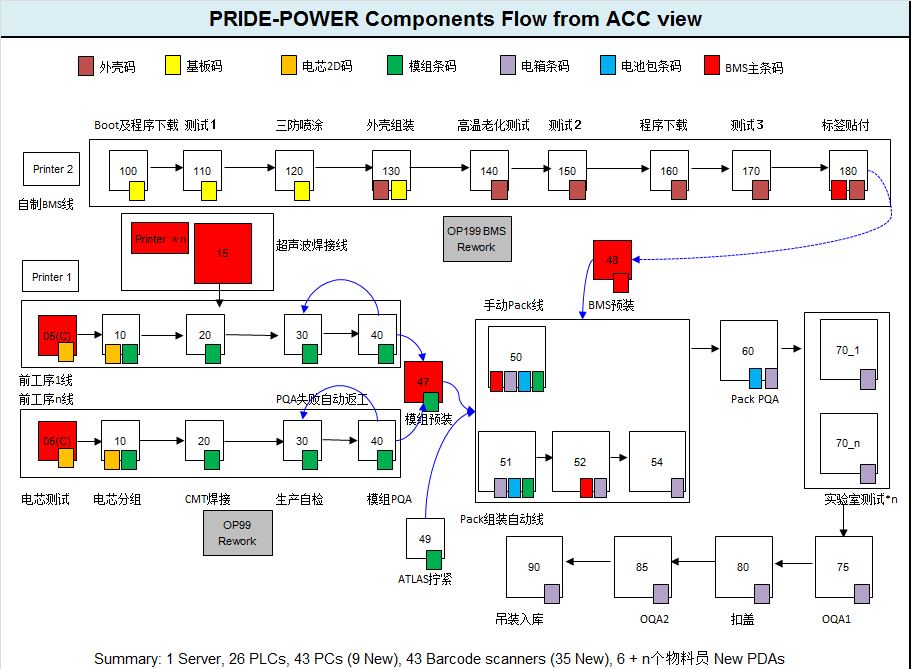

系统为自制BMS生产线,超声波焊接线,模组前工序线,手动Pack线,Pack自动线,实验室充放电测试线,扣盖及吊装入库线等提供了生产防错、防呆、数据采集、物料批次采集及验证和质量控制。实现了与现场设备对接,比如程序下载及测试程序,CMT和激光焊接机,内阻仪,ALAS拧紧枪,EOL测试机,Pack自动线PLC (Siemens),实验室充放电测试机等设备或第三方程序。收集测试结果数据和过程数据用于日后分析。ACC通过拥有自主专利技术的PAA和ACC-Comm实现与设备的通讯,ACC同时还提供大量生产和质量报表,数据查询,SPC分析,OEE统计,CPK计算,设备状态和停机原因分析等标准统计和报表。

ACC系统支持与主流的ERP系统和WMS对接,比如SAP, QAD, U8, K3等。同时提供灵活的对外接口与第三方系统对接,如Web Service, WCF, ACC-Comm, Socket, XML/JSON等方式。本次项目通过Web Service实现了与用友ERP和OA的对接。ACC通过整合原有数据,零风险替换了原有系统,通过调用上下游系统接口和提供标准接口的方式打通了各个孤立系统,实现了数据在企业内部的流通和整合。